Fazer um bico auxiliar pulsar com o hallmeter

-

seguinte: eu tenho aqui um microcontrolador da atmel - é uma espocie de pic só que dizem ser melhor. já fiz um ou outro programinha bobo nele.

como eu sou programador de computador, para mim não é problema fazer um chip que controle o bico atravṍs da informação da sonda lambda - é tranquilo. o maior problema é como usar o valor da sonda? tipo, vem uma voltagem e eu tenho que interpret?-la, como eu faão isso?? alguém já fez isso?

se eu conseguisse transformar essa informação de voltagem em um número representativo da voltagem eu conseguiria acionar um rel? facilmente para pulsar a sonda (para abrir um bico injetor é só ligar o positivo e negativo na bateria e mais nada né??).

alguém me ajuda??

[snapback]283799[/snapback]

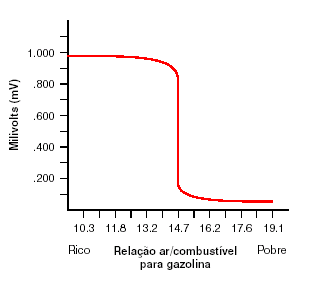

tá aqui um gr?fico da sonda:

só que não dá pra ligar o bico direto no atmel, a corrente é muito alta. é melhor usar um mosfet (por ex: 2n7002).

sds,

evandro

-

ezs, obrigado mas não era bem isso que eu queria

eu gostaria de converter a voltagem (0,15 0,50, 0,7v) em números bin?rios para o atmel.

eu dei uma pesquisada aqui e eu posso usar digamos 10 pernas dele como sendo entradas 1 e 0. então quando a perna ném. 10 estiver ativa eu sei que é 1v. se a perna 9 tiver tensão eu sei que é 0.9v - sei que isso não é bin?rio, mas já serviria pra mim

na realidade olhando nesse aspocto:

-

eu posso usar algum componente eletrúnico que apenas deixe passar voltagens maiores ou iguais a 0,1 0,2 0,3 0,4.. 0,9 e 1v para cada perna respectivamente.

-

ou usar outro artif?cio que converta a voltagem em número bin?rio:

ex: 1000mv = 1111101000

900mv = 1110000100

357mv = 101100101 (use a calculadora do windows)

este último seria mais interessante e preciso. como eu faão isso? ah, e uma voltagem qualquer em um pino definido como entrada no atmel é considerado 1?

-

-

ezs, obrigado mas não era bem isso que eu queria

eu gostaria de converter a voltagem (0,15 0,50, 0,7v) em números bin?rios para o atmel.

eu dei uma pesquisada aqui e eu posso usar digamos 10 pernas dele como sendo entradas 1 e 0. então quando a perna ném. 10 estiver ativa eu sei que é 1v. se a perna 9 tiver tensão eu sei que é 0.9v - sei que isso não é bin?rio, mas já serviria pra mim

na realidade olhando nesse aspocto:

-

eu posso usar algum componente eletrúnico que apenas deixe passar voltagens maiores ou iguais a 0,1 0,2 0,3 0,4.. 0,9 e 1v para cada perna respectivamente.

-

ou usar outro artif?cio que converta a voltagem em número bin?rio:

ex: 1000mv = 1111101000

? é ? 900mv = 1110000100

? é ? 357mv = 101100101 (use a calculadora do windows)

este último seria mais interessante e preciso. como eu faão isso? ah, e uma voltagem qualquer em um pino definido como entrada no atmel é considerado 1?

[snapback]283819[/snapback]

bem, vamos tentar alinhar os pensamentos:

1- vc quer ler direto da sonda ou quer pegar os pinos dos leds do hallmeter (que é um volt?metro calibrado pra ler até 1000mv) ?

2- o atmel que vc está usando tem conversor a/dá a resolução do conversor é pequena o suficiente para ler essas variações de tensão (entre 1000 mv e 300 mv)? se não for vai ter que passar por um amplificador primeiro, etc, etc …..

resolvida a estratégia, o mais fácil é tabelar os tempos dos pulsos para cada leitura, em 8 bits isso dá 255 tempos diferentes, em função do tamanho da falta que está dando.

sds,

evandro

-

-

tá gostando do papo…. passando essa fase vamos cair nos verdadeiros problemas hehehehehe tudo exatamente igual a qdo comecei a bolar o meu gerenciador de suplementar...

se alguem quiser eu pincelo as estratégias mais simples de injeção pra ter uma idéia do que fazer...mas vai ser compriiiiido pacas...

-

se alguem quiser eu pincelo as estratégias mais simples de injeção pra ter uma idéia do que fazer…mas vai ser compriiiiido pacas...

claro

bem, vamos tentar alinhar os pensamentos:

1- vc quer ler direto da sonda ou quer pegar os pinos dos leds do hallmeter (que é um volt?metro calibrado pra ler até 1000mv) ?

2- o atmel que vc está usando tem conversor a/dá a resolução do conversor é pequena o suficiente para ler essas variações de tensão (entre 1000 mv e 300 mv)? se não for vai ter que passar por um amplificador primeiro, etc, etc …..

resolvida a estratégia, o mais fácil é tabelar os tempos dos pulsos para cada leitura, em 8 bits isso dá 255 tempos diferentes, em função do tamanho da falta que está dando.

sds,

evandro

acredito que o melhor era usar a sonda mesmo e ler o valor dela mas acho que com o ic que faz-se o led já daria um bom resultado - ou seja: usando a sua resposta número 1.

-

bem, seguindo a prmeira opção, fiz um esquema de como seria a placa:

falta definir o mosfet, não sei ao certo a imped?ncia do bico, alguém sabe qual o pior caso (imped?ncia mais baixa = maior corrente) ?

o programa fica mais ou menos assim:

-

hallmeter programado para ponto;

-

lá os pinos dos leds;

-

verifica quais estão acesos, pode ser mais de um , segundo o data-sheet;

-

caso led 1: 100mv -> abre bem o bico;

-

caso led 2: 200mv -> abre um pouco menos;

-

caso led 3: 300mv -> abre pouco;

-

caso led 4: 400mv -> não sei ainda se deve abrir;

-

caso led 5 ou superior: 500mv a 1000 mv -> naum abre nada;

não sei quanto é o tempo de abertura, sei que varia com rpm, carga, wot. alguém pode ajudar?

outra dúvida, como as i.e. aumentam os tempos dos bicos, alargando os pulsos ou aumentado a frequência delesó sege desenho:

acredito que seja alargando os pulsos, pois diminui o efeito dos tempos de abertura e fechamento. ali?s, alguém sabe me falar quais são valores tópicos para esses tempo? qual o intervalo mínimo entre um fechamento e uma abertura? qual o tempo mínimo de abertura para que saia algum combustável?

se eu estiver sendo muito chato e perguntando demais é só falar. é que eu sou um engenheiro tópico: quero sempre aprender de tudo pelo menos um pouco.

sds,

evandro

-

-

colocaria pra pulsar o bico até 850 milivolts de forma a sempre ficar com mistura no mínimo do mínimo seguro para quem ta acelerando tudo. ai precisa de intervenção de um tps, ou pelo menos de um interruptor no fim do curso do acelerador.

-

retirado do manual da fueltech:

bicos injetores:

tipos de injetores:

este módulo de injeção controla até 8 bicos injetores de alta imped?ncia diretamente ou até 4 bicos

de baixa imped?ncia com a utilização de resist?ncias externas ou em uso de curta duração 8 injetores de

baixa imped?ncia.

pode controlar um número maior de injetores com o modulo expansor de injetores disponível

separadamente ou com repetidores de bicos.

para verificar se seus bicos injetores são de baixa ou alta imped?ncia você deve medir com aux?lio de

um mult?metro a resist?ncia entre os terminais do mesmo, sendo que se esta for um valor entre 2 ohms e 7

ohms este é de baixa imped?ncia e se for entre 10 ohms e 20 ohms é de alta imped?ncia.

para a utilização de bicos de baixa imped?ncia deve-se colocar em série com cada bico injetor uma

resist?ncia de potência de 20w ou 25w de 3,3 ohms ou 2,7 ohms ou na configuração série-paralelo descrita

mais adiante neste manual.

para utilização de bicos de alta imped?ncia não são necessárias as resist?ncias.

não é recomendada a utilização de bicos de imped?ncias diferentes na mesma sa?da da injeção.

-

falta definir o mosfet, não sei ao certo a imped?ncia do bico, alguém sabe qual o pior caso (imped?ncia mais baixa = maior corrente) ?

bom, bico de baixa imped?ncia (ex. o monoponto verde de gol, o monoponto branco de monza) normalmente é de 1,5 ohms… não conheão nenhum controlador de suplementar que suporte imped?ncia menor que essa na sa?da; para isso faz-se uso do artif?cio citado acima no manual da fueltech, ou ainda das echo-driver da his, que também servem para não sobrecarregar a sa?da do módulo.

só uma perguntinha b?sica

: se não vai ser levado em conta a carga, como é que vai fazer para que essa geringon?a não funcione em ml???

: se não vai ser levado em conta a carga, como é que vai fazer para que essa geringon?a não funcione em ml??? -

colocaria pra pulsar o bico até 850 milivolts de forma a sempre ficar com mistura no mínimo do mínimo seguro para quem ta acelerando tudo. ai precisa de intervenção de um tps, ou pelo menos de um interruptor no fim do curso do acelerador.

sim, na realidade a maneira mais fácil sem tps seria só um fio que quando o po tá no fundo do acelerador apenas fecha contato e transfere essa informação para esse módulo .

-

colocaria pra pulsar o bico até 850 milivolts de forma a sempre ficar com mistura no mínimo do mínimo seguro para quem ta acelerando tudo. ai precisa de intervenção de um tps, ou pelo menos de um interruptor no fim do curso do acelerador.

[snapback]284344[/snapback]

blz, isso é software, já que todos os leds estão ligados no controlador.

falta saber quanto tempo tem que abrir.

bom, bico de baixa imped?ncia (ex. o monoponto verde de gol, o monoponto branco de monza) normalmente é de 1,5 ohms… não conheão nenhum controlador de suplementar que suporte imped?ncia menor que essa na sa?da; para isso faz-se uso do artif?cio citado acima no manual da fueltech, ou ainda das echo-driver da his, que também servem para não sobrecarregar a sa?da do módulo.

só uma perguntinha b?sica

: se não vai ser levado em conta a carga, como é que vai fazer para que essa geringon?a não funcione em ml???

: se não vai ser levado em conta a carga, como é que vai fazer para que essa geringon?a não funcione em ml???[snapback]284348[/snapback]

esse lance das resistencias, diminui a tensão sobre o bico, isso não aumenta o tempo de abertura e fechamento? a fueltech tem um parametro que é a correção do tempo de abertura em função da tensão da bateria.

sim, na realidade a maneira mais fácil sem tps seria só um fio que quando o po tá no fundo do acelerador apenas fecha contato e transfere essa informação para esse módulo .

[snapback]284352[/snapback]

para wot dá pra pegar o sinal do tbi, em carburado tem que por uma chave.

alg?m tem um data-sheet de um bico injetor qualquer? só para aprender mais um pouco.

sds,

evandro

-

to sem tempo agora, de noite eu escrevo mais,

mas pelo que eu vi voces querem um pulsador que entra em acao quando o halmeter cai, certo?

bom, a saida do halmeter é tensao, então nao precisaria daquele esquema do halmeter.

o mais simples possível que consigo imaginar seria 1 ampop comparador de tensao com um potenciometro onde voce regularia a tensão mínima pra comecar a pulsar e um oscilador 555 com outro potenciometro onde voce regularia o tempo que o bico fica aberto (largura do pulso) e a frequencia.

além disso voce vai precisar de um transistor de potencia pra acionar o bico.

se essa for a ideia, de noite posso projetar isso pra quem quiser, coisinha simples, custando menos de 20 reais.

só tem 1 problema…. a tensao do halmeter despenca no freio motor, pelo menos no meu que é injetado, e fica oscilando entre pobre e rico. o sistema iria atuar, jogando fora combustivel...

outra opção, como já vi que voces estao discutindo, é usar um microcontrolador.

a? já se parte pra um sistema mais complexo, mais fácil de se fazer e calibrar pra quem sabe, mas fica muito inviável pra quem não tem familiaridade e equipamento pra mecher com isso. com microcontrolador e um conversor ad (analogico-digital) voce le a sonda lambda e manda pulsar o bico, fazendo o papel do ampop comparador + o oscilador 555.

mais tarde eu volto aqui.

-

putz essa discussão andou hem…

achei mto interessante, axu q ate vou tentar fazer uns esquemas pra min sim, mas seria mais no intuito de alimentar o motor a frio e alguma eventual falta em alta, e nao vou ultilizar bico mas sim rele, selenoide e um caninho de metal com furo calibrado em cima do difusor. mas ai tem um serio problema: vai lavar o motor de alcool ate a sonda começar marcar?

edit: no mew caso, com o q pensei ainda vou ter variação de injeção de acordo com o giro do motor, pois vai ser injetado alcool de acordo com os recalques da bobinha mecanica

(desculpa por cortar a ideia de vcs q esta fikando mto

)

) -

só tem 1 problema…. a tensao do halmeter despenca no freio motor, pelo menos no meu que é injetado, e fica oscilando entre pobre e rico. o sistema iria atuar, jogando fora combustivel...

nem é tanto problema assim uma solução bem tosca seria vc fazer o positivo do sistema sair da bateria e ir até em cima do pedal do acelerador e de lá ir para a chave q alimentar? o bico. se o pedal não estiver pressionado (que é igual a o cut-off da injeção ou mesmo o caso em ponto ponto onde fica oscilando nos injetados) então o bico não entrar? em ação com o pedal mínima coisa acionado o sistema já pode entrar em funcionamento.

a princ?pio um pensamento simples

-

achei mto interessante, axu q ate vou tentar fazer uns esquemas pra min sim, mas seria mais no intuito de alimentar o motor a frio e alguma eventual falta em alta, e nao vou ultilizar bico mas sim rele, selenoide e um caninho de metal com furo calibrado em cima do difusor. mas ai tem um serio problema: vai lavar o motor de alcool ate a sonda começar marcar?

o drag, como é esse esquema de rel? mais solen?ide? como funciona? o que é a solen?ide - sou bem leigo em algumas coisas…

ah, e acho que o problema de lavar não é problema - no meu carburado, quando estou andando normalmente na boa, se eu injetar gasolina o carro começa a engasgar apenas depois de 3 ou 4 segundos - o que é muito tempo e até lá a sonda já leu sim hehheheheheheh ou seja: acho que não é problema.

no meu caso quero para eliminar uma falha com o po um pouco pressionado no acelerador - uma retomada calma e com o carro frio tb

o tópico realmente andou bem até demais hehehehehehe

-

nem é tanto problema assim uma solução bem tosca seria vc fazer o positivo do sistema sair da bateria e ir até em cima do pedal do acelerador e de lá ir para a chave q alimentar? o bico. se o pedal não estiver pressionado (que é igual a o cut-off da injeção ou mesmo o caso em ponto ponto onde fica oscilando nos injetados) então o bico não entrar? em ação com o pedal mínima coisa acionado o sistema já pode entrar em funcionamento.

a princ?pio um pensamento simples

[snapback]284418[/snapback]

o ampop que usa pra fazer a comparacao da tensao da lamba é um ci que vem com 2 comparadores. já que vai ficar 1 sobrando pode colocar o tps nele, aí já fica com regulagem de tps pra acionar o circuito…

to tentando esbocar minha ideia aqui, mais tarde eu posto

-

sim, na realidade a maneira mais fácil sem tps seria só um fio que quando o po tá no fundo do acelerador apenas fecha contato e transfere essa informação para esse módulo .

[snapback]284352[/snapback]

se for assim .. não seria mais negócio colocar um botão na manopla do cambio ou no volante para acionar o bico a hora que quiser ??? … assim vc poderia acionar ele desde a média e não somente com o po no fundo ... o que em um carro muito forte ... ocasionaria somente perda de tração ...

sei lá ... sou totalmente leigo mas dei um meu palpite

-

vejam no que eu pensei.

a primeira parte é o comparador. ela que vai ler a tensão da sonda lambda e comparar com a tensão regulada no potenciometro.

quando a tensão da sonda lambda for menor que a regulada ela ativa o circuito do meio, o oscilador.

o oscilador fica pulsando o bico, com frequencia e largura do pulso dependendo dos resistores, que podem ser trocados por potenciometros, pra se ter um controle da quantidade de combustivel que está sendo injetado.

e a terceira parte é um transistor de potencia (mosfet) pra acionar o bico injetor.

esse circuito tem que ser testado e ajustado ainda, só esbocei aqui pra ilustrar minha ideia.

acredito que saia por menos de 20 reais isso aí.

-

bom esquema…vc?s tão quase chegando no real problema.... qto de combustivel vc vai pulsar ?

se vc sobe uma ladeira com o po na casquinha é bem diferente de qdo vc desce a ladeira na mesma situação então como distinguir uma da outra ?

simples medindo a pressão...então tome usar um sensor de pressão...custo em torno de us$ 20,00 (tem mais baratos) fora todo o aparato pra dimensionar o sinal de sa?da, amplificar e entrar no 555.

?timo resolveu ?..não.... a 1.000rpm vc precisa de muito menos combustivel do que a 6.000rpm então vc precisa saber qual rotação está certo ?... agora quero ver alguem desenhar um circuitinho com estas 2 alterações.

pra dar mais uma complicada.... quem aqui acha que vai a mesma qdade de combsutivel se vc tiver com metade do po no acelerador e digamos 1bar de boost e com po no fundo e a mesma pressão... isso na mesma rotação (ou vc?s só se importam com o carro em plena carga e dirigibilidade que se lasque ?)

hehehehe

já atrapalhei demais .... assim que resolverem estas questáes eu coloco os outros impecilhos e a gente vai desenvolvendo esse pulsador hehehe que ali?s começa errado...corrigidno o que já está errado (lendo sonda que sempre lá o que já passou.... e se já passou já pde ter deixado quebrar certo ?)